Fundamentul procesului de tăiere cu laser

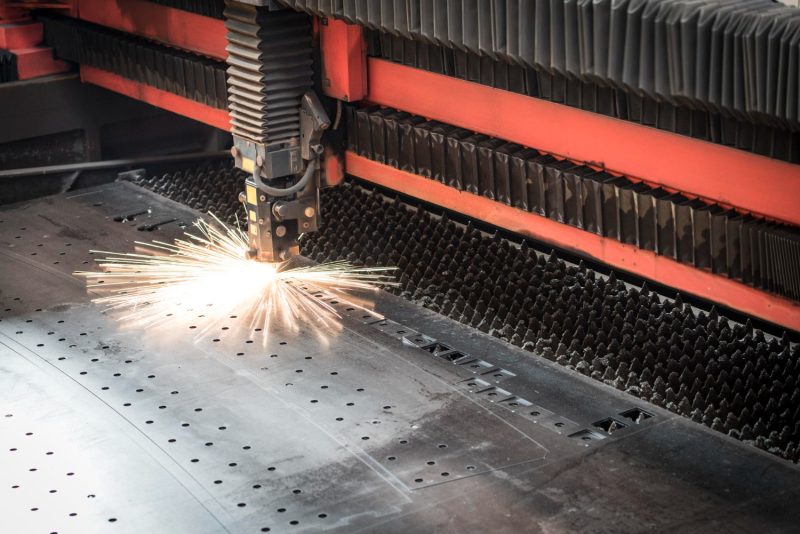

Tăierea cu laser este una dintre cele mai avansate metode de prelucrare a materialelor metalice, recunoscută pentru precizia sa excepțională, eficiența energetică și flexibilitatea aplicării. Acest procedeu presupune concentrarea unui fascicul laser de mare intensitate asupra unui punct specific al materialului, topind, vaporizând sau arzând materia la nivel microscopic, astfel încât să permită realizarea unei tăieturi curate și precise.

Dincolo de parametrii evidenți precum grosimea materialului, viteza de tăiere sau puterea laserului, un factor mai subtil, dar esențial, influențează semnificativ calitatea tăierii: rugozitatea materialului.

Ce este rugozitatea materialului și cum se măsoară?

Rugozitatea reprezintă ansamblul de neregularități microscopice prezente pe suprafața unui material. Acestea pot fi rezultatul proceselor anterioare de prelucrare, al depozitării în condiții improprii sau pur și simplu caracteristici intrinseci ale aliajului sau compusului respectiv.

Rugozitatea este cuantificată prin parametri specifici, cel mai frecvent utilizat fiind Ra (roughness average), care exprimă media abaterilor profilului suprafeței față de linia de mijloc.

O suprafață netedă (cu un Ra scăzut) asigură o interacțiune mai constantă între fasciculul laser și material, ceea ce duce la o tăiere uniformă, margini curate și o zonă minimă de afectare termică. Pe de altă parte, o suprafață rugoasă poate provoca reflectarea aleatorie a fasciculului, pierderi de energie și apariția unor defecte vizibile de tăiere.

Influența rugozității asupra interacțiunii cu fasciculul laser

Fasciculul laser, chiar și atunci când este emis într-o formă perfect concentrată, interacționează fizic cu suprafața materialului. Această interacțiune se produce la nivel microscopic, iar eficiența ei este dependentă de capacitatea materialului de a absorbi energia laser. Rugozitatea afectează această capacitate din mai multe direcții.

Pe o suprafață rugoasă, microproeminențele pot duce la dispersia fasciculului, reducând concentrarea acestuia într-un singur punct. Mai mult, neregularitățile pot acționa ca micro-oglinzi care reflectă parțial fasciculul, reducând astfel energia disponibilă pentru tăierea efectivă. Aceste variații în absorbția energiei conduc la o tăiere discontinuă, instabilă, cu margini zimțate sau supraîncălzite.

Un alt aspect critic este faptul că rugozitatea determină distribuția termică. În timpul tăierii, un material neted disipă căldura mai uniform, pe când o suprafață rugoasă favorizează formarea de puncte fierbinți, ceea ce poate cauza deformări locale, oxidare excesivă sau deteriorarea integrității marginilor.

Impactul asupra preciziei geometrice și a finisajului

Unul dintre marile avantaje ale tăierii cu laser este precizia remarcabilă, deseori de ordinul zecimilor sau sutimilor de milimetru. Această precizie este indispensabilă încă din faza de proiectare, mai ales în cazul panourilor de gard decorative, unde modelele geometrice trebuie reproduse fidel pentru un efect estetic uniform.

Rugozitatea poate compromite această precizie prin crearea de variații imprevizibile ale adâncimii de tăiere. Spre exemplu, un punct proeminent poate duce la o tăiere mai superficială, în timp ce o depresiune poate amplifica penetrarea fasciculului. Astfel, contururile pot deveni neclare, cu margini inegale, ceea ce afectează nu doar aspectul, ci și funcționalitatea ansamblului.

De asemenea, finisajul este influențat direct. Suprafețele rezultate din tăiere vor prelua, parțial, caracterul inițial al materialului. O tablă rugoasă va genera margini mai puțin uniforme, necesitând intervenții suplimentare de șlefuire sau sablare, ceea ce înseamnă costuri crescute și timp prelungit de execuție.

Relevanța pentru panourile de gard din metal

Panourile de gard realizate prin tăiere cu laser sunt tot mai populare în contextul urban și rezidențial, unde estetica și durabilitatea sunt prioritare. Aceste panouri pot avea rol de delimitare, protecție, dar și de element decorativ. Designurile perforate sau stilizate solicită o acuratețe maximă, iar acest lucru este direct influențat de calitatea tăierii.

Când se folosesc materiale cu rugozitate ridicată, rezultatele sunt adesea sub așteptări: margini ciobite, modele deformate, necesitatea corectării ulterioare. Prin contrast, alegerea unor table netede, prelucrate corespunzător înainte de tăiere, asigură nu doar un rezultat estetic superior, ci și o rezistență mai bună la coroziune, datorită lipsei de pori sau fisuri microscopice unde s-ar putea acumula umiditate.

Relația dintre tipul materialului și comportamentul la tăiere

Fiecare tip de metal are o structură granulară și un nivel propriu de rugozitate după laminare sau tratamente termice. Aluminiul, de exemplu, este mai moale și tinde să prezinte o rugozitate mai scăzută, dar oxidează rapid, ceea ce influențează negativ absorbția laserului dacă nu este curățat corect. Oțelul galvanizat are deseori o suprafață neregulată din cauza depunerii de zinc, necesitând o calibrare atentă a parametrilor de tăiere.

Există și diferențe între tablele reci și cele calde laminate. Primele au o suprafață mai fină, ideală pentru tăieri precise, pe când cele din a doua categorie sunt mai groase și mai rugoase, necesitând puteri laser mai mari și o viteză redusă pentru a evita defectele.

Cum poate fi gestionată rugozitatea pentru rezultate optime?

Industria modernă a tăierii cu laser a dezvoltat mai multe metode pentru a reduce impactul negativ al rugozității. Una dintre acestea este prelucrarea mecanică a suprafeței înainte de tăiere, prin sablare, periere sau decapare chimică. Aceste metode uniformizează textura metalului, facilitând interacțiunea eficientă cu fasciculul laser.

Un alt aspect esențial este calibrarea parametrilor de tăiere în funcție de caracteristicile specifice ale materialului. Ajustarea focalizării, modificarea presiunii gazului auxiliar (de regulă azot sau oxigen), alegerea unei viteze optime și a unei traiectorii corecte sunt pași esențiali pentru a compensa o eventuală rugozitate ridicată.

De asemenea, tehnologiile avansate de scanare cu laser sau camere de prelucrare inteligente pot detecta în timp real neregularități ale materialului și ajusta automat parametrii de tăiere, pentru a menține calitatea dorită.

Detaliile invizibile fac diferența vizibilă

Rugozitatea materialului, deși adesea trecută cu vederea în favoarea unor caracteristici mai evidente, joacă un rol fundamental în succesul procesului de tăiere cu laser, mai ales în aplicații unde precizia și estetica sunt prioritare. Alegerea unui material cu o suprafață adecvat prelucrată asigură un rezultat final curat, durabil și armonios.

Un exemplu concret împotriva neglijării acestui aspect este cazul aplicațiilor de tip tabla perforata balcon, unde orice imperfecțiune la tăiere poate compromite nu doar aspectul, ci și siguranța sau funcționalitatea ansamblului.

De aceea, colaborarea cu un producător care cunoaște și controlează acești parametri în detaliu face diferența dintre un produs mediocru și unul premium, cu durabilitate și finisaj ireproșabil.